DLIA深度视觉系统:推动制造业质检进入智能化新纪元

时间:2025-02-13 05:10

小编:小世评选

在制造业的历程中,工业质检始终肩负着确保产品质量的重任。经历了整整半个世纪的发展,传统的质量检测模式以人工目检和固定编程的机器视觉系统为主,这种以人为判断为主体的检测方式存在诸多不足。随着产品复杂度的提升和市场需求的多样化,我们亟需一种全新的检测技术来应对生产过程中的各种挑战。

传统的检测模式不仅受到操作人员主观判断的影响,还存在缺陷样本覆盖不足和设备泛化能力有限的问题。在面对复杂的曲面,微小的缺陷或新型缺陷时,传统方法的检出率经常不到85%。这一低检出率每年导致制造业因质量问题造成的经济损失高达数百亿美元。这些数据无不昭示着传统检测方式已无法适应现代制造业的需要,推动了质检技术向更智能的方向转型。

在工业4.0大潮的推动下,制造业面临着产品更新换代的加速及质量要求的迅猛提升,这一双重压力迫使检测技术必须实现从“规则驱动”到“数据驱动”的根本转变。在这一背景下,DLIA深度视觉系统的问世成为了工业质检领域的重大突破。

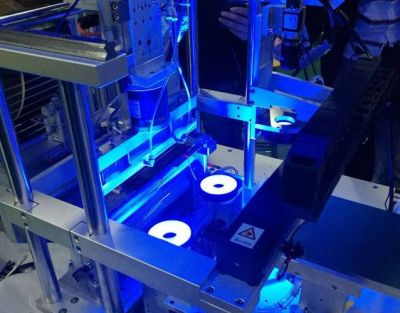

DLIA深度视觉系统采用了卷积神经网络(CNN)与迁移学习相结合的混合架构,通过分层特征提取机制,极大地提升了检测精度。根据虚数科技的实测数据,DLIA系统在金属件表面检测中的表现尤为突出,其对0.01mm级划痕的识别准确率已达到98.7%,相较于传统方法提高了整整43个百分点。这一显著的提升,不仅是技术创新的体现,更是对制造业质量管控模式的变革。

DLIA深度视觉的多任务学习策略也极具优势,系统允许单个模型同时完成缺陷分类、定位及严重程度评估。这种高效的检测能力在多种领域得到了验证。例如,在PCB板焊点检测方面,DLIA系统的检测速度能够达到1200点/秒,且误报率控制在0.3%以内。通过部署该系统,某PCB板生产企业的人力资源得以显著优化,从原来的300名质检人员缩减至50名,检测效率则提升了8倍。同时,DLIA系统形成的“检测数据-工艺优化”智能闭环,有效缩短了新品研发的周期达40%。

DLIA深度视觉系统的成功应用,标志着“智能即检服务”新模式的形成。经过多次试点,该系统已成功为超过100个中小企业提供服务,平均降低了75%的智能化改造成本。这一盛况不仅为中小企业带来了福音,也展现了智能制造的美好前景。

在新一轮的智能制造浪潮中,DLIA深度视觉系统不仅重塑了工业产品检测的技术边界,同时也构建起了物理世界与数字空间之间的智能桥梁。随着5G技术与工业互联网的深入融合,我们预计到2026年,深度视觉驱动的智能检测技术将会覆盖80%以上的规上制造企业,进一步提高质量管控水平,推动全球制造业进入微缺陷零容忍的新纪元。

随着未来制造行业的不断演化,DLIA深度视觉系统将继续发挥其关键作用,助力企业提升质量管理能力,满足市场对高品质产品的迫切要求。通过智能化系统的引入,制造业不仅将迎来效率的飞跃,更将开启一个全新的智能化质量管理时代。面对未来,我们充满期待与信心,深信DLIA深度视觉系统必将助力全球制造业迎来更加辉煌的明天。